Las mediciones en 2D y 3D son muy importantes y ellas están relacionadas por ejemplo en el acabado de la superficie de los objetos y materiales, su relación afecta entre otras, cómo encajará una pieza con otra, cómo reflejará la luz, cómo se transmitirá el calor y también cómo se desgastará en el futuro, puede proporcionar información cómo se distribuirá la lubricación dentro de una máquina o si podrá aceptar revestimientos y más. El acabado superficial correcto debe estar determinado en última instancia por la función de la pieza y los requisitos de ingeniería de la aplicación.

El análisis adecuado de estas superficies diseñadas depende en gran medida de la elección del procedimiento de medición correcto. Sin embargo, como los procedimientos táctiles y ópticos ahora se pueden utilizar con frecuencia en metrología de superficie, la estrategia adecuada no siempre está clara. Los dispositivos de medición tridimensionales ofrecen nuevos conocimientos sobre las estructuras de la superficie y el procesamiento junto con la tecnología 2D establecida. A menudo, ambos son capaces de ofrecer resultados comparables. El mejor enfoque depende de las características específicas del caso de uso individual, los requisitos relacionados de la aplicación de destino y los requisitos de los estándares relevantes.

Los análisis de rugosidad y ondulación han sido una parte integral del control de calidad durante casi 100 años. A menudo se requiere que los fabricantes realicen mediciones de perfil detalladas para inspeccionar cualquier imperfección o protuberancia de la superficie en una superficie diseñada. Tradicionalmente, uno o más perfiles de la superficie se adquirían utilizando una herramienta de escaneo 2D para registrar las características clave necesarias para las mediciones de rugosidad y ondulación. Con el advenimiento de nuevos procesos y materiales, así como una comprensión más avanzada de recubrimiento, unión, lubricación, fricción y más, las superficies tienen una función cada vez más importante. La estructura de la superficie se convierte en un elemento fundamental para garantizar el rendimiento y la longevidad de las máquinas.

Las estructuras en superficies fabricadas de última generación rara vez están alineadas direccionalmente y, en cambio, se distribuyen estocásticamente. Los elementos estructurales distribuidos aleatoriamente en una superficie no se pueden ver en 2D. Si la aplicación requiere una mejor comprensión de la estructura de la superficie y la información de un solo perfil no es suficiente, se debe utilizar la medición 3D.

Las tecnologías ópticas están proporcionando nuevas técnicas de análisis de superficies que utilizan la visión, el análisis de imágenes confocales y la interferometría. Las mediciones tridimensionales que utilizan dispositivos de medición óptica son extremadamente útiles cuando existe la necesidad de centrarse en estructuras funcionales como protuberancias o depresiones, y para determinar los parámetros del núcleo y la capacidad de carga de la superficie. Por ejemplo, cuando se evalúan superficies no homogéneas y porosas como cerámicas y materiales fundidos, se necesita una cuantificación de superficie no destructiva e independiente del material.

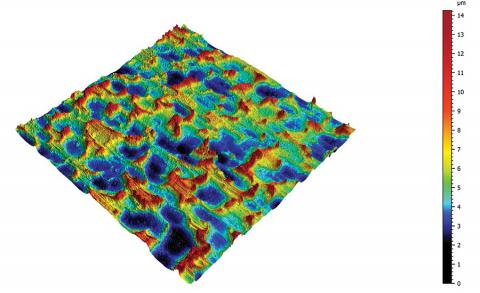

Los sistemas de metrología de superficie óptica de alta resolución para capturar una imagen en 3D de la superficie crean un mapa topográfico que incluye información muy detallada sobre la altura, la intensidad y el color en cada punto del área de medición, lo que permite al operador obtener una representación real de las características complejas. Además, los sistemas de metrología 3D brindan la mayor certeza estadística que se puede lograr con un tamaño de conjunto de datos más grande, y pueden proporcionar información de microgeometría y acabado de superficie con resolución de micrones y nanómetros, que incluyen: rugosidad de la superficie en 2D y 3D, área de apoyo, planitud, profundidad, volumen y mucho más.

La tecnología de medición tridimensional se está utilizando ahora en una amplia variedad de aplicaciones de la industria aeroespacial, automotriz, de ingeniería eléctrica, de ingeniería mecánica, de tecnología médica, óptica y de energía renovable, tanto en el laboratorio como en el entorno de producción.

Un ejemplo de un caso de uso que requiere la medición de superficies 3D es el análisis de chapa metálica texturizada utilizada en la industria automotriz. El proceso para crear la superficie de una chapa de acero laminada tradicionalmente para aplicaciones automotrices se comprende muy bien y se puede controlar con una medición 2D. Sin embargo, durante la última década, el texturizado y el modelado con láser se han convertido en lo último en tecnología. Para cuantificar estas superficies y controlar estos nuevos procesos, es necesario el análisis de un conjunto de datos 3D.

Además, al aplicar revestimientos, pinturas o adhesivos, las superficies deben tener una cierta rugosidad específica para garantizar una unión sostenible. Con una medición en 2D, solo se verifica la calidad de rugosidad de las líneas específicas, mientras que un análisis de superficie en 3D proporciona garantía para un área más amplia, lo que puede evitar costosas interrupciones del proceso y fallas de unión.

Otro ejemplo es la producción de implantes ortopédicos que contienen una amplia variedad de materiales con propiedades superficiales muy variables. En particular, las superficies donde la osteointegración es crítica requieren características extremadamente ásperas y complejas en las que los huesos puedan crecer y adherirse. Las superficies dinámicas como la cabeza femoral deben ser extremadamente lisas y absolutamente libres de defectos. Además, a menudo hay componentes de plástico, polímero y cerámica dentro de los implantes. Una herramienta óptica tiene el ancho de banda funcional y el alto rango dinámico para medir diferentes materiales independientemente de características como la reflectividad o la dureza.

Actualmente existen dos normas que son aplicadas en la tecnología 2D para la medición de superficies, son las normas ISO 4287 e ISO 13565. La norma ISO 4287 detalla las reglas y procedimientos para la evaluación de la textura de la superficie usando perfilómetros de palpador y típicamente registra perfiles con longitudes de varios milímetros. La norma ISO 13565 detalla un método de filtrado para usar con superficies que tienen propiedades funcionales estratificadas. Estas superficies tienen una cantidad relativamente pequeña de ondulación y el método de filtrado suprime la influencia del valle en la línea de referencia. Tanto la norma ISO 4287 como la norma ISO 13565 son capaces de cuantificar superficies siempre que las estructuras sean visibles y sin inhomogeneidades. Por lo tanto, la medición de contacto (perfil) 2D se puede utilizar con las normas ISO 4287 e ISO 13565.

La base para la trazabilidad mundial en las mediciones 3D está definida por la norma ISO 25178, que detalla los parámetros de textura de la superficie 3D y los métodos para identificarlos. Este es la primera norma internacional que tiene en cuenta tanto la medición como la especificación de texturas de superficie 3D y cubre las técnicas de medición sin contacto. Esta norma creó nuevos parámetros de área para estandarizar los resultados de las técnicas de medición 3D. Éstos incluyen:

Parámetros híbridos: implican tanto la altura como las dimensiones espaciales donde la información vertical y horizontal se combinan para proporcionar información de ángulo y pendiente de la superficie.

Parámetros espaciales: cuantifica cuánto y con qué frecuencia se repiten las características de la superficie y si una superficie tendría resultados variables cuando se mide en diferentes direcciones.

Parámetros de estructura: describe estructuras funcionales como ranuras para lubricar el transporte o el almacenamiento.

En conclusión, en muchas industrias y procesos, existen décadas de datos y experiencia de medición en 2D, lo que lo convirtió en el estándar de facto para medir la calidad de la superficie. Además, fue y sigue siendo completamente suficiente para muchos procesos de aplicación y producción.

La medición tridimensional o 3D, ahora puede ofrecer los mismos y más parámetros de rugosidad en funcionalidad y velocidad. Como regla rápida, el contacto en 2D es una excelente opción para la validación rápida del acabado superficial de productos y procesos bien entendidos. Estas técnicas también son fácilmente accesibles desde un punto de vista presupuestario y técnico. Las mediciones en 3D sin contacto, son la mejor opción cuando la superficie es técnicamente compleja, se requiere certeza estadística adicional o el material es tal que no se necesita contacto. Teniendo en cuenta todas las diferentes opciones, es beneficioso trabajar con una comprensión integral de la tecnología de medición en 2D y 3D, para determinar qué tecnología es la más adecuada para sus necesidades específicas.