Esta tecnología proporciona ventajas únicas en comparación con las máquinas de medición por coordenadas (MMC) táctiles y ópticas convencionales, lo que brinda la capacidad de realizar tareas de medición no destructivas que a menudo no son posibles con ninguna otra tecnología de medición.

En la producción industrial, los requisitos de control de calidad dimensional son cada vez más complejos. Por ejemplo, las nuevas tecnologías de fabricación, como la fabricación aditiva en la nueva Industria 4.0, producen características internas complejas y no accesibles. Muchas veces no es posible inspeccionar estos productos con las tecnologías de medición tradicionales y sin cortar o seccionar el componente. La TC de rayos X ofrece capacidades únicas para realizar una amplia variedad de tareas de medición, incluso en características no accesibles y de forma no destructiva.

El campo de aplicación de TC es extremadamente amplio e incluye una gran cantidad de mercados, incluidos el automotriz, aeroespacial, electrónico, de fundición, de fabricación en general, de fabricación aditiva y para equipos médico.

Uno de los aspectos clave del uso de TC en la industria moderna, es la posibilidad de realizar análisis cuantitativos en muchas aplicaciones diferentes y en varias etapas de los diferentes ciclos de los productos, lo que permite la evaluación de la conformidad con las especificaciones del producto y la optimización de los productos y procesos de fabricación.

El principio de funcionamiento de la TC de rayos X se basa en la propagación de los rayos X a través de la pieza de trabajo y la adquisición de varias proyecciones radiográficas (radiografías de rayos X) que contienen información sobre la atenuación de los rayos X a través del objeto. A continuación, se utiliza un software especial para reconstruir un modelo 3D de la pieza escaneada, el cual realiza una caracterización interna y externa a partir de las proyecciones adquiridas.

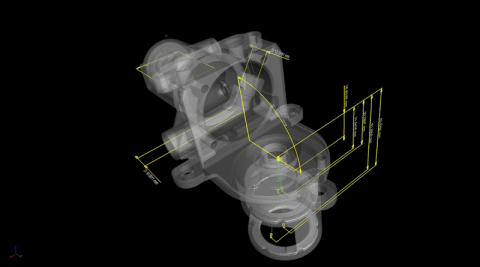

Después de realizar el paso de “Determinación de la Superficie” en el que se identifica la superficie del objeto, se pueden realizar los análisis dimensionales en el modelo 3D TC. Dentro de las aplicaciones metrológicas la TC es posible realizar mediciones holísticas de alta precisión de toda la pieza de trabajo sin ningún tipo de contacto y sin necesidad de cortar o destruir la pieza. Y aún más, todo esto se puede hacer combinando la inspección de materiales y el control de calidad dimensional en un solo escaneo.

Realizar la verificación de tolerancias, es aparte de las capacidades de TC, es decir, evaluar la conformidad o no conformidad de los productos con las especificaciones, tanto en las características internas como externas de la pieza. También el modelo 3D de la pieza escaneada en comparación con el modelo CAD con la tomografía computarizada de rayos X también es posible realizar comparaciones nominales/reales en las que se registra el modelo volumétrico de la pieza real y se compara con su modelo nominal. Por ejemplo, en la denominada "comparación CAD", el modelo 3D real de la pieza escaneada se compara con el modelo CAD del componente, lo que permite obtener información cuantitativa sobre las desviaciones locales entre la pieza real y el modelo CAD con el mapa en color. mostrando las desviaciones locales entre la pieza escaneada y su modelo CAD. Cada color representa un rango diferente de desviación.

También es posible comparar tomografías computarizadas, esto puede ser útil para analizar el mismo componente escaneado en diferentes etapas de su ciclo de vida o para comparar componentes reales obtenidos con diferentes parámetros de proceso. La ingeniería inversa es una de las varias capacidades que proporciona la TC, debido a la adquisición de información volumétrica densa, la TC es una poderosa herramienta para la ingeniería inversa de productos.

En comparación con los métodos convencionales que normalmente detectan la porosidad general del componente o las pruebas destructivas en secciones específicas del componente, la TC ofrece capacidades únicas, no solo para detectar la porosidad diferente, sino también para ubicar la porosidad en el modelo 3D de la pieza y proporcionar información sobre los diferentes volúmenes de porosidad.

Las mediciones de TC de rayos X no están limitadas por las dimensiones de la sonda como sucede con las MMC táctiles, porque no hay contacto mecánico con el componente. Al mismo tiempo, no se necesita ninguna accesibilidad mecánica u óptica a la característica de interés, ya que en su lugar se requiere para sondas táctiles y sensores ópticos, respectivamente. Los factores fundamentales para la TC incluyen la ampliación geométrica alcanzable que depende del tamaño y la geometría de la pieza, el material y el grosor de la pieza.

Además, las mediciones de TC se pueden realizar en componentes deformables que normalmente no son posibles de inspeccionar con MMC táctiles debido al contacto mecánico que siempre está involucrado. Además, CT ofrece ventajas sobre los sensores ópticos, como la posibilidad de realizar mediciones independientemente de la forma, el color y la reflectividad de las superficies. Esto puede ser un problema grave para los sistemas ópticos. La TC también permite analizar componentes en estado ensamblado, esta tarea suele ser difícil de realizar con instrumentos de medición tradicionales. Además, permite realizar ingeniería inversa de productos en un corto período de tiempo y adquirir información mucho más densa de lo que sería posible en la misma cantidad de tiempo, por ejemplo, con una CMM táctil convencional.

En conclusión, la tomografía computarizada de rayos X es una tecnología de medición multipropósito valiosa y flexible que ofrece ventajas únicas. Sus campos de aplicación son extremadamente amplios. Con CT es posible realizar tareas de medición de alta precisión que no son posibles con ninguna otra tecnología de medición, incluido el análisis de geometrías internas complejas de forma no destructiva.